本文概述了电阻焊(ERW)。它讨论了高频ERW(接触和感应)和转盘接触焊接(交流、直流和方波)。它描述了不同工艺之间的差异,以及电源和焊接辊。

有几种电阻焊(ERW)工艺可用于管材生产。虽然每种工艺都有不同的特点,但所有ERW工艺都有一个共同点——它们都会产生锻造焊缝。

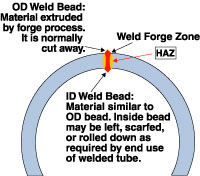

锻造焊缝是通过向焊缝区域施加热压或锻造力的组合而形成的。一个成功的锻造焊缝使用最佳的热量(通常略低于材料的熔点),以及几乎同时对截面施加周向压力,迫使加热的边缘结合在一起(见图1)。

顾名思义,焊接电源产生的热量是材料抵抗电流流动的结果。压力来自将管子挤压成成品形状的辊。

ERW的两种主要类型是高频(HF)和旋转接触轮。

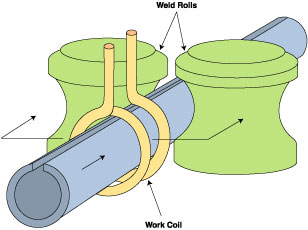

图2/对象

高频焊接的两个主要方面是工艺和电源。每一项都可以进一步细分为子类别。过程。两种高频焊接工艺是高频接触和高频感应。在这两种工艺中,提供电流的设备独立于提供锻造压力的设备。此外,两种高频方法都可以使用阻抗器,阻抗器是位于管内的软磁组件,有助于将焊接电流集中在带钢边缘。

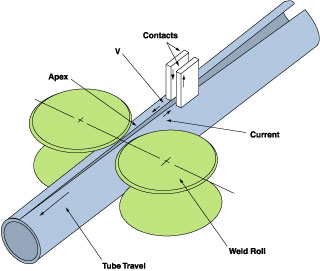

图3/对象

高频感应焊接。在高频感应焊接的情况下,焊接电流通过焊接点前面的工作线圈传输到材料(见图2)。工作线圈不与管接触——电流通过管周围的磁场感应到材料中。高频感应焊接消除了接触痕迹,减少了改变管道尺寸时所需的设置。它也比接触焊接需要更少的维护。

据估计,北美90%的轧管机使用高频感应焊接。

高频接触焊接。高频接触焊接通过在带材上的触点将焊接电流传输至材料(见图3)。焊接电源直接应用于管道,这使得该工艺比高频感应焊接更具电气效率。由于效率更高,因此非常适合厚壁和大直径管道的生产。

电源。高频焊机也按其发电方式进行分类。这两种类型是真空管和固态。真空管式是传统的电源。然而,自上世纪90年代初引入固态单元以来,固态单元迅速在业界占据了突出地位。据估计,每种类型在北美的运营量在500到600之间。

在旋转接触轮焊接中,电流通过焊接点的接触轮传输。接触轮还施加焊接过程所需的一些锻造压力。

旋转接触轮焊机的三种主要类型是交流、直流和方波。在所有三种电源中,电流都是通过电刷组件传输的,电刷组件与连接在支撑接触轮的旋转轴上的滑环啮合。这些接触轮将电流传输到带材边缘。

交流旋转接触轮焊接。在交流旋转接触轮焊机中,电流通过电刷传输到转轴,转轴上安装有变压器。变压器降低电压,增加电流,使其适合焊接。变压器输出电路的两个支腿连接到旋转接触轮的两半,这两半彼此绝缘。金属条通过充当车轮两半之间的导体来完成电路。

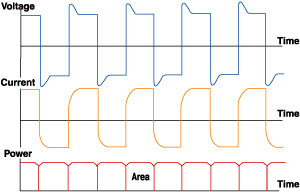

传统的旋转接触式轮焊机使用60赫兹交流电,即公共线电流。这种系统的一个缺点是,电流——以及焊接热——会上升或下降,从而限制了管子焊接的速度。交流正弦波短暂达到其最大振幅,产生与正弦波一样变化的焊接热(见图4)。

图5/对象

为了帮助平衡热变化,引入了电动发电机组,以产生更高频率的交流电。使用的一些频率为180、360、480和960赫兹。为了产生更高频率的电流,还生产了一些固态装置。960赫兹的交流正弦波达到每秒1920次的最大振幅,而60赫兹的信号达到每秒120次。960赫兹正弦波产生的热量具有更稳定的温度。

直流旋转接触式车轮焊接。旋转接触轮焊接的下一步是直流电源。产生的功率具有几乎恒定的振幅。虽然这解决了热量变化的问题,但一个主要缺点是,这种类型的焊机的维护成本较高。

由于不可能用变压器改变直流电压,因此有必要通过大量电流密度高的电刷(直流为92,交流为8)将高电流、低电压焊接电流传输到轴中。传输高电流、低电压电流会产生过量(废热),导致严重磨损,从而导致前面提到的高维护成本。

方波旋转接触轮焊接。旋转接触轮焊接发展的最新一步是方波电源。这种方法将直流电的持续焊接热与交流装置相关的较低维护结合起来(见图5)。虽然旋转接触焊接方法先于更常用的高频焊接工艺,但它们在特殊焊接应用中仍起着至关重要的作用。旋转接触焊接适用于管道ID上不能容纳阻抗器的应用。例如,小直径制冷级管道和焊接过程后立即在ID上涂漆的管道。

施加焊接所需压力的焊接压力辊或挤压箱的类型与用于提供热量的焊接装置的类型相同。用于旋转接触轮焊接的挤压箱通常有两个或三个辊单元,接触轮充当其中一个辊。

焊接挤压箱中的卷数与焊接产品的尺寸和形状成比例。没有硬性规定;但是,圆管或管道尺寸范围的通用指南如下:

如今,许多形状——正方形、长方形、六角形——都是在成品形状中焊接的,而不是在焊接成圆形后再进行重塑。用于形状的焊接盒是为每种应用定制的,通常不超过五卷。